Produkcja ogniw

Ogniwo to kluczowy element zestawu akumulatorów. Nasze zakłady produkujące ogniwa wykorzystują w pełni zautomatyzowane linie produkcyjne do produkcji ogniw najwyższej klasy. System przepływu jednego kawałka gwarantuje wysoką wydajność produkcji i testowania. Stała kontrola prowadzona przez zarządzanie jakością zapewnia niezmiennie wysoką jakość produktów.

Produkcja baterii

Wraz z rozwojem gospodarki coraz więcej osób chciałoby, aby niestandardowe zestawy akumulatorów spełniały ich wymagania. Mała ilość, szybka dostawa stanowi ogromne wyzwanie dla elastycznej produkcji. Superpack posiada kilka półautomatycznych linii produkcyjnych dla małych zamówień, prototypów i próbek. Kluczowy proces obejmujący m.in.

1. Przygotowanie

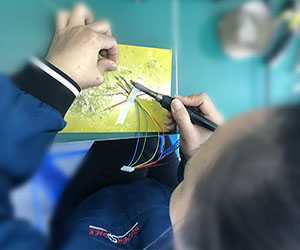

Kable są przygotowywane poprzez przycięcie ich na odpowiednią długość, zdemontowanie i cynkowanie, aby mieć pewność, że w kolejnych krokach nie będzie błędów. Styki spawalnicze są przygotowane tak, aby uniknąć niepotrzebnych spawów w produkcji. Na tym etapie przygotowywane są również deski zabezpieczające do produkcji. Wszystkie kable i komponenty są lutowane.

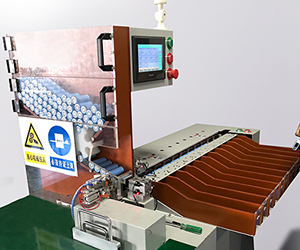

2. Testuj, izoluj i sklejaj komórki

Ogniwa są testowane i sortowane przez automatyczne maszyny w oparciu o pojemność, napięcie i rezystancję. Ogniwa są następnie klejone taśmą izolacyjną, aby zabezpieczyć je przed zwarciami. Następnie na górze komory montowana jest podkładka. Podkładka spełnia dwie funkcje: izolację i odcięcie elektrody dodatniej.

Komórki skleja się specjalnym klejem. Proces ten gwarantuje stabilność pakietu akumulatorów oraz odciąża zgrzewane złącza. Gdyby nie były sklejone ze sobą, na spawane złącza wpływałyby naprężenia.

3. Złącza spawane

Po odizolowaniu i sklejeniu komórek są one następnie spawane. Proces zgrzewania prowadzony jest za pomocą zgrzewarki oporowej. Zastosowane złącza wykonane są z całkowicie nierdzewnego niklu. Dzięki zastosowaniu specjalnie zaprojektowanego sprzętu, proces spawania osiąga maksymalną stabilność.

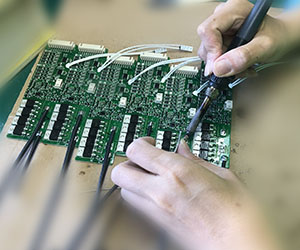

4. Przetestuj płytkę drukowaną

Badanie płytek bezpieczeństwa (PCB) przeprowadzamy za pomocą specjalnie zaprojektowanych testerów.

5. Lutowanie na PCB

Po przetestowaniu i przygotowaniu płytek bezpieczeństwa, są one przylutowywane do pakietu akumulatorów.

6. Zgrzewanie ultradźwiękowe / obkurczanie folii

Istnieje kilka sposobów ochrony elektroniki przed wpływami zewnętrznymi. Zestawy akumulatorów można zintegrować w specjalnie zaprojektowanej obudowie. Obudowa ta jest składana i w specjalnych przypadkach zgrzewana ultradźwiękowo. W wielu przypadkach akumulator posiada folię termokurczliwą, która styka się z akumulatorem pod wpływem ciepła opalarki lub tunelu obkurczającego.

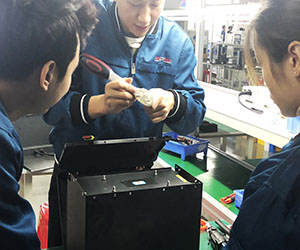

7. Kontrola końcowa i pakowanie

Wszystkie urządzenia przechodzą kontrolę końcową na zakończenie procesu produkcyjnego. Badanie przeprowadzane jest na starzejącej się maszynie. Tutaj można sprawdzić komunikację pakietu akumulatorów. Dzienniki testów są tworzone i zapisywane automatycznie. Numer seryjny jest rejestrowany w akumulatorze i generowana jest etykieta.

Opakowanie jest ostatnim etapem łańcucha produkcyjnego. Pracownicy dbają o to, aby wszystkie akumulatory posiadały ważny certyfikat transportowy ONZ (UN 38.3) oraz aby opakowanie było odpowiednio oznakowane.

Superpack zbudował w pełni automatyczną linię produkcyjną do produkcji akumulatorów do rowerów elektrycznych w Xupai, naszej firmie-matce w prowincji Zhejiang. Stała , wysoka jakość produktów i szybka dostawa pomagają naszym klientom korzystającym z rowerów elektrycznych szybko przejść z tradycyjnych akumulatorów kwasowo-ołowiowych na akumulatory litowo-jonowe, zgodnie z najnowszymi przepisami obowiązującymi w Chinach.

Produkcja przenośnych elektrowni